Produktion

Auto-ID als Enabler für Industrie 4.0

Industrie 4.0 heißt: Produktionsanlagen sind miteinander vernetzt und kommunizieren selbstständig. Sie erzeugen große Datenmengen, die von künstlicher Intelligenz ausgewertet werden – dadurch werden Prozesse immer weiter optimiert. Für die Lebensmittelbranche ergeben sich daraus unter anderem Chancen zur Reduzierung von Ausschuss und zur flexibleren Steuerung von Anlagen.

Anlagenüberwachung mit Auto-ID

Optimierte Prozesse durch Datenauswertung

Lebensmittelverschwendung vermeiden

Datenbasiertes Lernen

Kennzeichnungslösungen für die Lebensmittelindustrie

Neue RFID-Anwendungen

Behältermanagement

Anlagenüberwachung mit Auto-ID

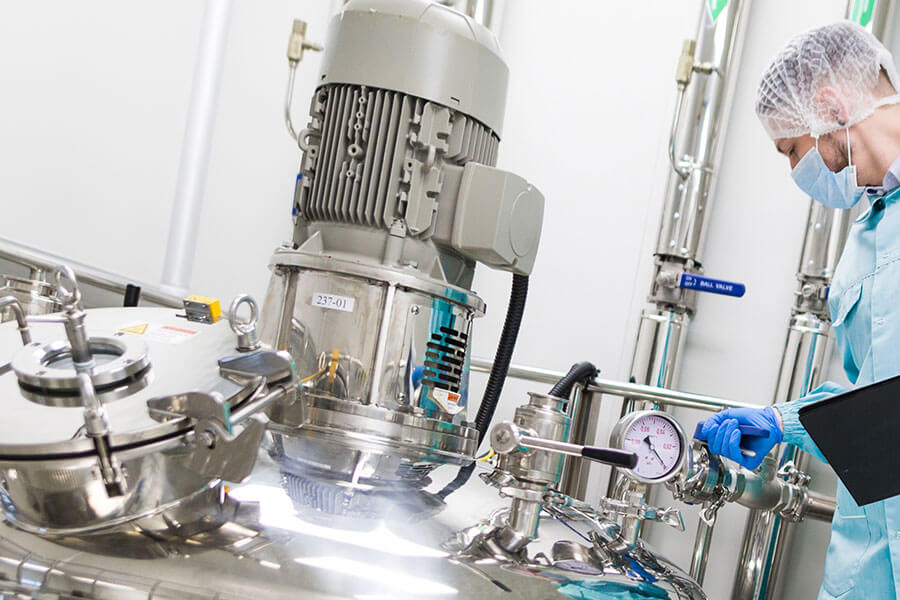

Auto-ID-Technologien wie Barcode, 2D-Code oder RFID sind unverzichtbar für dieses Konzept, denn sie ermöglichen erst, dass Anlagen, Werkzeuge und Gegenstände richtig erkannt werden. Sie schaffen ein digitales Abbild der realen Produktionsanlage, einen sogenannten digitalen Zwilling.

Nur, wenn alle relevanten Bestandteile des Produktionsprozesses ein solches digitales Abbild haben, funktioniert die Datenerhebung. In der Produktion erfolgt außerdem die Kennzeichnung des Produktes bzw. seiner Verpackung mit den Codes bzw. RFID-Etiketten, die dann im gesamten weiteren Datenkreislauf zum Einsatz kommen. Daten vom Landwirt und aus der Produktion selbst werden damit für Logistik, Handel und Verbraucher nutzbar gemacht.

Optimierte Prozesse durch Datenauswertung

Die Auswertung der automatisch erhobenen Daten durch Algorithmen ermöglicht gezielte Eingriffe, um Fehler zu eliminieren. So können etwa Gussformen für Schokolade einen digitalen Zwilling erhalten, um einzelne Formen zu ermitteln, die besonders häufig Ausschussware erzeugen.

Der Aspekt Kommunikation soll neben der Prozessoptimierung auch eine flexiblere, individuellere Produktion ermöglichen. In unserem Beispiel könnte eine Gussform mit RFID-Tag zum Beispiel der Anlage ein Signal übermitteln – die Anlage weiß dann, mit welcher Menge die Form befüllt werden muss.

Lebensmittelverschwendung vermeiden

Mehr als die Hälfte der vergeudeten Lebensmittel wird vom Endverbraucher weggeworfen.

Dennoch gehen auch in der Produktion viele Rohstoffe verloren. Ein Hauptgrund ist die unzureichende Optimierung der Produktionsanlagen: Wird die Anlage hochgefahren, muss erst einmal Ausschuss produziert werden. Die Prozessoptimierung mithilfe von Auto-ID kann hier helfen, Anlagen besser zu nutzen und Ausschuss auf ein Minimum zu reduzieren. Das bedeutet auch: Statt Anlagen so lange wie möglich aktiv zu halten, können Hersteller sie öfter pausieren lassen – das spart Energie und erhöht die Lebensdauer.

Datenbasiertes Lernen

Ein spezifisches „Problem“ der Lebensmittelbranche ist die Arbeit mit biologischen Rohstoffen. Deren Qualität und Zusammensetzung schwankt, weshalb der Produktionsprozess ständig überwacht und angepasst werden muss. Ein Beispiel ist der Maischvorgang beim Bierbrauen: Hier müssen unter anderem der Zucker- und Stickstoffgehalt überwacht und bei Bedarf die Temperatur geändert werden.

Die neuen Möglichkeiten der Industrie 4.0, Vernetzung und Kommunikation, ermöglichen eine Qualitätskontrolle in Echtzeit. Die automatisch erhobenen Daten werden mittels Machine Learning ausgewertet, um die Produktion bestmöglich zu steuern. Dadurch wird Ausschuss weiter reduziert.

Kennzeichnungslösungen für die Lebensmittelindustrie

Die strengen Hygieneanforderungen in der Lebensmittelindustrie verlangen nach speziellen Lösungen für Auto-ID-Systeme. Druckvorgänge oder Scans müssen häufig bei sehr hohen oder sehr niedrigen Temperaturen funktionieren – nicht alle Geräte eignen sich gleichermaßen dafür. Geräte müssen gegen das Eindringen von Flüssigkeiten geschützt sein, und es darf auch nirgendwo Rückstandsnester für Flüssigkeiten geben – ihre Gehäuse müssen entsprechend geformt sein und dürfen keine zu hohe Oberflächenrauigkeit haben.

Auch an Etiketten stellt die Branche hohe Ansprüche: Nicht nur müssen auch sie Flüssigkeiten standhalten, sie dürfen auch keinesfalls verkratzt werden oder sich ablösen. In diesem Fall droht ein Unterwandern mit Mikroben oder Schmutz und folglich eine Kontamination. Etiketten müssen daher auf geeignetes, geprüftes Material gedruckt werden.

Neue RFID-Anwendungen

RFID bietet in der Produktion den großen Vorteil, dass für das Auslesen kein Sichtkontakt erforderlich ist. Gerade für die variantenreiche Lebensmittelindustrie ergibt das interessante neue Anwendungen. Aufsehen erregte z.B. eine Käserei, die ihre Käselaibe während der Reifung mit RFID-Tags ausstattete.

Die traditionelle eingebrannte Kennzeichnung wurde durch das wiederholte Abbürsten häufig unleserlich. Da während der Reifung verschiedene Laibe (unterschiedliche Qualität, Reifedauer, erforderliche Behandlung) nebeneinander liegen, waren Verwechslungen ein potenzielles Risiko für den Hersteller. RFID schuf Abhilfe. Nach der Reifung können die Tags entfernt werden.

Behältermanagement

Mehrwegbehälter, wie sie in der Lebensmittelproduktion häufig zum Einsatz kommen, werden mit RFID deutlich effektiver gehandhabt. Plastikwannen für Fleisch sind zum Beispiel mit einem im Boden eingelassenen Tag versehen, das Lesegerät ist in das Rollenförderband integriert. Dadurch ist ein schnelleres Auslesen möglich als mit Barcodes.

RFID-Tags ermöglichen die Pulkerfassung, das heißt: Das gleichzeitige Lesen vieler Tags. So wird beispielsweise ein ganzer Stapel Wannen oder Kisten auf einmal gescannt. Die eindeutige Identifizierbarkeit der Behälter ist wichtig, um z.B. regelmäßige Reinigung zu gewährleisten.

euroident bietet:

- Analyse der Auto-ID-IST-Situation

- Entwicklung Auto-ID-Produktionskonzept

- Auswahl geeigneter Etiketten: Materialmuster und Vorserien

- Auswahl geeigneter RFID-Tags

- Auswahl geeigneter Hardware

- Umsetzung Stapler-Terminals

- Lösung für Zeiterfassungsmethoden

- Integration stationärer Lesesysteme

- Schnittstelle zum ERP-System