Produktion

Kennzeichnen und Vernetzen in der industriellen Fertigung

Die Produktion ist der Bereich, in dem sich Auto-ID am schnellsten auszahlt! Eine vernetzte Fabrik liefert mehr Daten, mit denen Prozesse optimiert werden können. Übersicht und Transparenz werden enorm gesteigert. Auto-ID löst alltägliche Probleme in der Produktion und eröffnet gleichzeitig innovative Verfahren wie Smart Maintenance. Identifikation ist zudem unverzichtbar für Industrie 4.0 - vernetzte Anlagen, die miteinander kommunizieren.

Warum schon bei Produktionsbeginn gekennzeichnet werden sollte

Echtzeit-Übersicht im gesamten Produktionsprozess

Optimierung auf Grundlage von Daten

Standortbestimmung durch RFID

Automatische Dokumentation beim Transport

Kennzeichnung abhängig von Anwendung

Personalisierte Produkte

Effektive Pflege der Anlagen (Smart Maintenance)

Warum schon bei Produktionsbeginn gekennzeichnet werden sollte

Die schnellsten Effizienzgewinne bewirkt Auto-ID häufig in der Produktion. Hier existiert ein innerbetrieblicher Datenfluss, häufig mit wenigen oder keinen Schnittstellen zur „Außenwelt“, sodass die Definition von Datenstrukturen in aller Regel einfacher ist.

Noch werden Potentiale zur Steigerung der Effizienz selten genutzt. Häufig liegt der Fokus auf der Produktkennzeichnung, die am Ende des Produktionsprozesses erfolgt. Die Möglichkeiten durch eine konsequente Datenerfassung schon bei Beginn des Produktionsprozesses werden außer Acht gelassen.

Dabei wird übersehen, welche Chancen die maschinenlesbare Kennzeichnung bietet: Reale Objekte bekommen ein Abbild in der digitalen Welt. Erst dadurch können sie „intelligent“ mit Systemen zur Datenverarbeitung verbunden werden. Für die Produktion bedeutet das:

- Größere Übersicht

- Transparenz durch Echtzeit-Information

- Prozessoptimierung durch Datenauswertung

Echtzeit-Übersicht im gesamten Produktionsprozess

Daten über den jeweiligen Produktionsstand sichern und dokumentieren die einzelnen Arbeitsprozesse.

Sie sind Grundlage für jeden Auswertungsprozess zum Stand der Produktion.

Voraussetzung für die Datenerfassung ist die (serialisierte) Kennzeichnung der Bauteile im Vorfeld oder bei Beginn der Produktion.

Optimierung auf Grundlage von Daten

Je mehr Anlagen, Geräte, Produkte und einzelne Arbeitsprozesse durch Auto-ID ein Abbild in der digitalen Welt haben, desto mehr Optimierungsmöglichkeiten eröffnen sich. Prozessoptimierung mit Auto-ID heißt: Aus den einzelnen Daten werden sinnvolle Aussagen zum Produktionsprozess abgeleitet.

Eine aussagekräftige Datenmenge ist die Grundlage für Entscheidungen, die die innerbetrieblichen Abläufe effizienter gestalten: Zum Beispiel, Teile der Produktion umzustellen, Maschinen zu ersetzen oder Arbeitsabläufe zu optimieren.

Standortbestimmung durch RFID

Viel Zeit geht in Produktionsanlagen bei der Suche nach Behältern, Bauteilen oder Werkzeugen verloren. Eine eindeutige Kennzeichnung und automatisierte Datenerfassung verkürzen Suchzeiten erheblich.

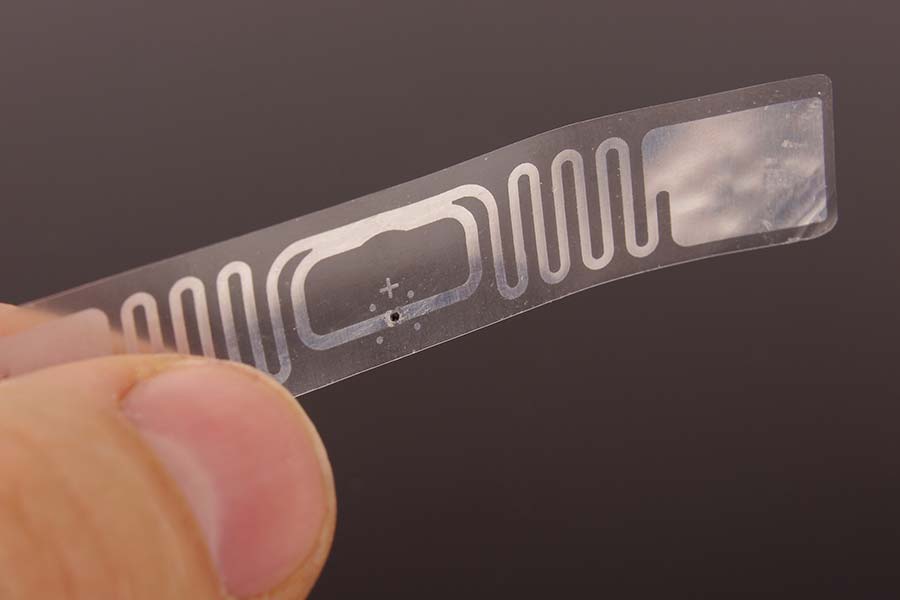

RFID-Tags, die über entsprechende Funkreichweiten verfügen, ermöglichen das automatische Auslesen und/oder die Pulkerfassung (Erfassung vieler Tags gleichzeitig) von Waren in einer Transporteinheit.

Durch eine spezielle Kennzeichnung können Daten z.B. über Füllstände oder Gewicht ermittelt werden. RFID-Tags ermöglichen Echtzeit-Informationen zum Bestand („permanente Inventur“). Automatisierte Datenerfassung sichert die Qualität der Daten, d.h. ihre Regelmäßigkeit.

Automatische Dokumentation beim Transport

Viele Möglichkeiten ergeben sich beim Transport mittels Paletten und Flurförderzeugen. RFID-Transponder werden zum Beispiel häufig in Paletten integriert.

Ein Scanner, der im Gabelbereich eines Staplers integriert ist, erfasst die Tags der Behälter, die sich auf der Palette befinden.

Dadurch kann jede Positions- und Bestandsänderung in Echtzeit in den übergeordneten ERP-Systemen abgebildet werden.

Kennzeichnung abhängig von Anwendung

In der Praxis stellt sich bei der Kennzeichnung generell die Frage nach der Art der Kennzeichnung: Wird ein Datenträger (z.B. ein Etikett) eingesetzt oder das Produkt direkt markiert?

Die richtige Entscheidung hängt häufig von mehreren Faktoren ab.

Beispiel Etiketten:

- Wie lang ist die Verweildauer des Etiketts?

- Welchen Umwelteinflüssen ist es ausgesetzt?

- Sind durch Produktionseinflüsse besondere Beständigkeiten (z.B. gegen Chemikalien) erforderlich?

Personalisierte Produkte

Die digitale Vernetzung erleichtert die Herstellung von Bauteilen und Baustoffen, die genau den Anforderungen der Kunden entsprechen, also kundenindividuell gefertigt werden. Durch automatische Erkennung von Bauteilen sind Anlagen flexibler.

Die entsprechenden Daten können durch eine Schnittstelle mit BIM-Systemen geteilt werden.

Schnellere Abläufe durch Auto-ID-optimierte Anlagen erleichtern Spezialaufträge: Die Herstellung etwa von passgenauen Fenstern wäre ohne den Einsatz digitaler Prozesse heute nicht mehr wirtschaftlich durchführbar.

Effektive Pflege der Anlagen (Smart Maintenance)

Industrie- und Produktionsanlagen benötigen regelmäßig Wartungs- und Servicearbeiten, um zuverlässig eingesetzt werden zu können. Damit sind direkte (Mann- und Materialkosten an der Anlage) und indirekte Kosten (Dokumentation der durchgeführten Tätigkeiten) verbunden.

Der Einsatz von RFID-Transpondern trägt dazu bei, diese Kosten zu minimieren:

- Produktionsanlagen werden schnell und fehlerfrei identifiziert

- Prüfergebnisse können im Transponder abgespeichert werden

- Eine Prüfhistorie steht vor Ort zur Verfügung

- Minimierung der Papierdokumentation

- Vermeidung fehleranfälliger manueller Übertragung

euroident bietet:

- Analyse der Auto-ID-IST-Situation

- Entwicklung Auto-ID-Produktionskonzept

- Auswahl geeigneter Etiketten: Materialmuster und Vorserien

- Auswahl geeigneter RFID-Tags

- Auswahl geeigneter Hardware

- Umsetzung Stapler-Terminals

- Lösung für Zeiterfassungsmethoden

- Integration stationärer Lesesysteme

- Schnittstelle zum ERP-System